國內(nèi)制造業(yè)哪家的MES系統(tǒng)好,MES智能化管理與應(yīng)用哪家好

- 2024-08-20

- 648

- 北京精誠智博科技有限公司

在現(xiàn)代制造業(yè)中,追求高效、智能的生產(chǎn)管理是企業(yè)提升競爭力的關(guān)鍵。精誠MES(制造執(zhí)行系統(tǒng))作為一種前沿的生產(chǎn)管理工具,為企業(yè)提供了無紙化生產(chǎn)的解決方案,數(shù)字化記錄生產(chǎn)信息,極大地提升了生產(chǎn)流程的智能化和便捷性。借助MES系統(tǒng),企業(yè)可以實現(xiàn)條碼掃描槍的集成,使記錄變得更為簡單智能。通過特別的條碼指令,MES系統(tǒng)允許通過掃描快速登入系統(tǒng)、開始或結(jié)束產(chǎn)品的生產(chǎn),同時自動從任務(wù)列表中選擇產(chǎn)品,并處理標(biāo)準(zhǔn)執(zhí)行任務(wù),這一系列操作使得生產(chǎn)流程更加高效。

此外,MES系統(tǒng)支持條碼打印機的集成,標(biāo)簽?zāi)0逋庵檬沟糜脩艨梢苑奖愕剡M行修改。條碼打印觸發(fā)方式可以根據(jù)實際需求進行設(shè)置,如在產(chǎn)品開始或結(jié)束時觸發(fā),支持一維與二維條碼,滿足了不同生產(chǎn)環(huán)節(jié)的需求。

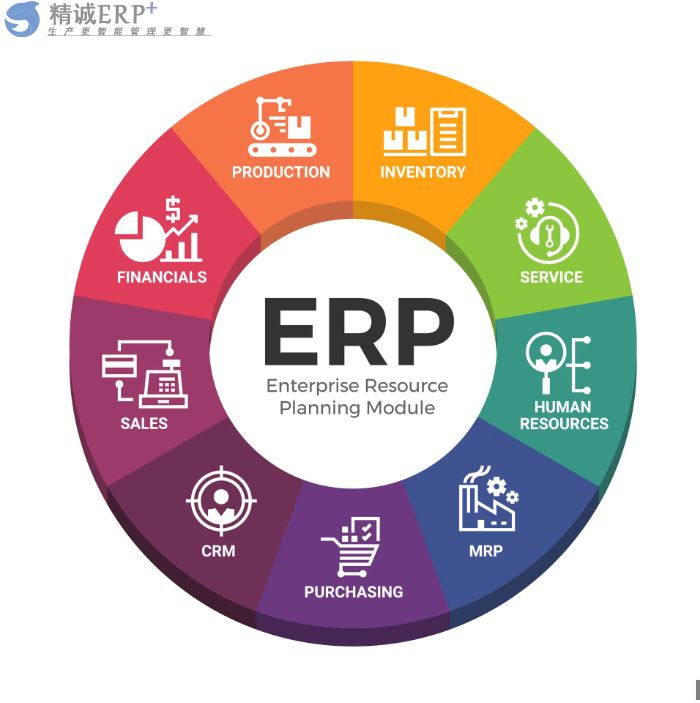

在工單管理方面,MES系統(tǒng)實現(xiàn)了雙向的ERP集成,涵蓋了工單詳細信息、產(chǎn)品相關(guān)數(shù)據(jù)、工藝流程、物料清單等內(nèi)容。無論是手動還是自動下載工單,MES系統(tǒng)都能根據(jù)需求進行調(diào)度生產(chǎn),支持優(yōu)先級和配置修改,并提供多級別審批功能。通過詳細的進度報告,企業(yè)可以實時跟蹤工單的進展,及時做出調(diào)整。

生產(chǎn)管理中的過程追蹤功能同樣至關(guān)重要。MES系統(tǒng)能夠詳細記錄每個工序的開始時間、結(jié)束時間、測試數(shù)據(jù)和操作者等信息,提高了生產(chǎn)的可視度,使得生產(chǎn)過程更加透明。質(zhì)量管理方面,系統(tǒng)提供了全面的測量數(shù)據(jù)和參數(shù)收集功能,支持檢查清單、過程質(zhì)量控制、公差管理等,能夠自動驗證公差并追蹤核心部件。系統(tǒng)不僅提供檢驗報告,還支持自動打印并在審批后添加用戶電子簽名,確保報告隨時可以快速獲取。

MES系統(tǒng)在WIP(在制品)管理方面也表現(xiàn)突出。通過MES管理站,用戶可以實時查看所有工單的WIP狀態(tài),了解在制品的分布、當(dāng)前狀態(tài)(如釋放、開始、中斷)以及通過報表實時查找WIP狀況。系統(tǒng)提供豐富的查詢方式,包括按項目、產(chǎn)線、工單和工位查詢,確保生產(chǎn)狀態(tài)的全面掌握。

對于生產(chǎn)能力的管理,MES系統(tǒng)允許維護產(chǎn)品標(biāo)準(zhǔn)工時,針對成品物料在不同工位所使用的工時進行統(tǒng)一記錄。通過可視化界面和Excel導(dǎo)入功能,用戶可以方便地維護和更新數(shù)據(jù),為產(chǎn)能計算提供了可靠基礎(chǔ)。

班次管理功能也得到了優(yōu)化,MES系統(tǒng)提供了詳細的班次規(guī)劃,涵蓋了人員、設(shè)備和產(chǎn)線的安排。系統(tǒng)支持細化到每天的具體班次時間、人員及運行設(shè)備,確保班次規(guī)劃的高效性。人工管理方面,系統(tǒng)記錄員工的登錄和退出時間,并區(qū)分生產(chǎn)性時間與非生產(chǎn)性時間(如休息、會議等),為員工績效考核提供了精確的數(shù)據(jù)支持。

實施MES系統(tǒng)帶來的收益顯而易見。在制造現(xiàn)場,MES使得制造過程更加透明,能夠迅速響應(yīng)生產(chǎn)中的各類異常,確保生產(chǎn)有序進行。生產(chǎn)計劃方面,MES系統(tǒng)優(yōu)化了生產(chǎn)安排,減少了瓶頸問題,提高了整體生產(chǎn)效率。生產(chǎn)物流中,MES系統(tǒng)減少了物流瓶頸,提高了物流配送的精準(zhǔn)率,減少了停工待料的問題。在生產(chǎn)質(zhì)量方面,MES系統(tǒng)能夠更準(zhǔn)確地預(yù)測質(zhì)量趨勢,有效控制質(zhì)量缺陷,提升產(chǎn)品質(zhì)量。

制造決策方面,精誠MES系統(tǒng)提供了詳實的決策依據(jù),使決策過程更直觀、結(jié)果更合理。

協(xié)同管理方面,精誠MES系統(tǒng)解決了信息不對稱問題,減少了溝通成本,支撐了協(xié)同制造。

網(wǎng)站首頁

網(wǎng)站首頁 產(chǎn)品中心

產(chǎn)品中心 新聞資訊

新聞資訊 一鍵撥打

一鍵撥打